Makale

Temizoda İklimlendirme Sistemlerinin Tasarımı

31 Ocak 2018, Ça

“İklimlendirme sisteminin görevi sadece toz taneciklerini en düşük seviyeye indirgemek değil, aynı zamanda temizodalarda yapılan işlemler için gerekli olan sıcaklık ve nem şartlarının da belirlenen seviyelerde, güvenilir olarak kalmasını sağlamaktır.”

Metin Kenter

Özet:

Temizodalar sadece hastaneler, ilaç ve gıda üretimi gibi insan sağlığını dolaylı veya doğrudan ilgilendiren konularda değil, aynı zamanda yaşantımızın ayrılmaz parçaları olan her türlü bilgisayarda kullanılan yarı iletkenler, dijital fotoğraf makineleri, cep telefonları, televizyon ve bilgisayar ekranları, gözlük çerçevesi imalatı, plastik sanayi, otomobil kaportalarının boyanması, kırılmaz emniyet camlarının üretimi, mercek kaplaması, yüksek derecede duyarlı duyargaların geliştirilmesi, savunma sanayi gibi çeşitli alanlarda ürünü toz taneciklerinden korumak, ürünün kalitesini yükseltmek için de kurulmaktadır. Bir mikroçipin iletkenlerinin arasına girecek saç telinin binde biri büyüklüğündeki bir toz taneciği mikroçipin üzerinde kısa devre oluşmasına ve işlerliğini kayıp etmesine sebep olmaktadır. Dürbün veya fotoğraf makinesinde kullanılan merceklerin kaplaması esnasında merceğin üzerine yapışan toz taneciklerinin ışığın dağılması ve merceğin kalitesinin düşmesi yine temizoda iklimlendirme sistemleri sayesinde önlenebilmektedir. Gözlük çerçevelerinin kaplanması ve otomobil kaportalarının boyanması ise yine aynı sebeplerden ötürü ürünün kalitesini ve dayanıklılığını yükseltmekte, daha az malzeme kullanılmasına olanak sağlamaktadır. Toz taneciklerinin en düşük seviyeye indirgendiği ortamlarda üretim alanının yerleşimi, bu alanları çevreleyen malzemelerin ve iklimlendirme sisteminin tasarımı en önemli rolü oynamaktadır. İklimlendirme sisteminin görevi sadece toz taneciklerini en düşük seviyeye indirgemek değil, aynı zamanda bu temizodalarda yapılan işlemler için gerekli olan sıcaklık ve nem şartlarının da belirlenen seviyelerde güvenilir olarak kalmasını sağlamaktadır. Çoğu zaman gözardı edilen bir nokta olan, Temizoda iklimlendirme sisteminin günün yirmidört saati ve senenin üçyüzaltmışbeş günü çalışması gerektiği dikkate alınacak olursa, ihtiyaca yönelik planlanmış olan bir iklimlendirme sisteminin tüm işletmeler için ne kadar önemli olduğunu ortaya çıkarır.

1. NEDEN TEMİZODA?

Çeşitli alanlarda temizodalar aşağıda belirtilen sebeplerden ötürü gereklidir:

İleri teknoloji ürünlerinde: Mikroelektronik, Yarıiletken, Optik, Sensör vs. üretimi

- Ürün kalitesini yükselmek

- Yeni ürünler geliştirmek

- Çeşitli ürünlerde daha az malzeme kullanmak

- Üretimde daha çok verim almak

Hijyenik ürünlerin imalatında: İlaç, Aşı, Süt Ürünleri, Medikal Ekipmanlar

- Ürünleri bakteri, küf mikroorganizmaların bulaşmasını önlemek

- Ürünlerin raf ömrünü uzatmak

- Ürünlere yabancı maddelerin bulaşmasını engellemek

Hastanelerde: Ameliyathane, Yoğun Bakım Ünitesi, Sterilizasyon Ünitesi, Laboratuvarlar

- Hastane enfeksiyonlarının önüne geçmek

- Bulaşıcı hastalıkların yayılmasını önlemek

- Antibiyotik kullanımını azaltmak

2. TEMİZODALAR ARASINDAKİ TEMEL FARKLILIKLAR

Temizodalar toz oranının yapılacak iş için gerekli olan seviyeye indirildiği ve/veya mikroorganizmaların üremelerinin önüne geçilmesi gerektiği mekanlardır. Bu açıdan bakıldığı zaman temiz ortamlar genel olarak ikiye ayrılabilir:

a. Hijyenik ortamlar: Yaşayan ve koloni oluşturan mikroorganizmaların bulunmaması gereken veya en az seviyeye indirildiği ortamları hijyenik alanlar olarak tanımlayabiliriz. Bu tip ortamlara örnek olarak ilaç üretimi, hastanelerin hijyenik temiz odaları, ampul, torba üretimi gibi ilaç yan sanayisini, ameliyat ipliği, kateter üretimi gibi hastane yan sanayisini, süt ürünleri ve diğer gıda üretimi yapılan ortamları sayabiliriz.

b. Tozsuz ortamlar: Mikroorganizmaların önemli olmadığı ancak toz taneciklerinin, üretimi ve üretilen malzemenin kalitesini etkilediği ortamlardır. Bu tip üretim alanlarına örnek olarak mikrochip ve yarı iletkenlerin üretimi, optik kaplamaların yapıldığı alanlar, duyarga üretimini verebiliriz.

3. TEMİZODA İKLİMLENDİRME SİSTEMLERİ ARASINDAKİ TEMEL FARKLILIKLAR

Duyarga, mikrochip gibi ürünlerin üretildiği tozsuz temizodalarda yapılacak işe göre 0,1 μm büyüklüğüne kadar taneciklerin ayrıştırılması gereklidir. Günümüz teknolojisi ile temizoda iklimlendirme sistemleri ile 1 m³ içinde 0,1 μm büyüklüğündeki toz taneciklerini 1 adetten daha az bulunacak şekilde filtrelemek mümkündür.

Mikroorganizmalar 0,3 μm büyüklüğüne kadar toz taneciklerinin üzerinde yaşayabilmektedir. Hijyenik temizodalarda bu sebepten ötürü 0,3 μm büyüklüğündeki taneciklerin filtrelendirilmesi dolayısı ile mikroorganizmaların hava yolu ile bir yerden diğer yere taşınmasının önlenmesi gereklidir.

Ülkemizde tozsuz temizodalar ISO 14644’e, hijyenik temizodalar GMP ve FDA’ya, hastaneler ise genellikle DIN 1946/4’e göre sınıflandırılmaktadır.

Üretim alanlarında iklimlendirme sistemi

Yukarıda tanımlanan iki tip temiz ortamlarda iklimlendirme sisteminin kuruluşu açısından birbirinden bazı farklılıklar göstermektedir. Ana farklılıkları aşağıdaki gibi sıralayabiliriz.

- Hijyenik klima sistemlerinde ortama laminer olarak basılan havanın yükseltilmiş döşeme üzerinden emilmesi, döşeme altının temizlenmesinin zor olduğundan dolayısı ile mikroorganizmaların üreyebileceği bir ortam oluşacağından ötürü kesinlikle uygulanmamaktadır. Tozsuz temizodalarda ise bu emiş tarzı tercih edilen bir metotdur.

- Bazı hijyenik temizodalarda örneğin ilaç sanayii ve biyoteknolojik ürünlerin imal edildiği alanlarda, üretim alanlarının koridorlara göre eksi basınçta olması istenmektedir. Ancak tozsuz temizodaların örneğin mikrochip üretiminde, üretim alanının koridorlara göre eksi basınçta olması tercih edilmemektedir.

- Hijyenik temizodalarda ürünün veya mikroorganizmaların diğer odalara karışmasını önlemek için % 100 taze hava ile çalışması gerekebilir. Bu tehlikenin olmadığı üretim alanlarında geri dönüşümlü hava ile çalışılabilmektedir. Tozsuz temizodalarda ise enerji tasarrufu sağlamak için olanaklar elverdiğince, yani aşırı proses atık havası yok ise, geri dönüşümlü hava ile çalışılmaktadır.

- Hijyenik temizodalarda özellikle çevre için tehlike oluşturacak madde ve mikroorganizmalar ile çalışılıyorsa havanın atmosfere HEPA filtresinde geçirildikten sonra atılması gereklidir. Tozsuz temizodalarda ise bazı hallerde proses atık havasının örneğin asit ve solventlerden arındırılması gerekebilir.

- Hijyenik temizodalarda, zamanla kanal sisteminde oluşabilecek mikroorganizmaların ürünle temas etmesini önlemek için HEPA filtresinin kanal sisteminin sonuna yani menfez ağzına yerleştirilmesi gereklidir. Tozsuz temizodalarda HEPA filtresi iklimlendirme cihazının çıkış ağzına da konabilir.

- Hijyenik temizodalarda, mikroorganizmaların üremesinin mümkün olduğu kadar azaltmak için ortam sıcaklığının genellikle 22°C ±2 K nem aralığının ise %35-60 olması tercih edilir. Tozsuz temizodalarda ise ortam sıcaklığı ve nem oranı tamamen prosese bağlıdır. Örneğin yarı iletken üretiminde 21°C ±0,5 K’de nem oranının %45 ±%3’ü aşmamasının istenmesi çok sık rastlanan bir durumdur. (Not: Hijyenik ortamlarda enerji tasarrufu sağlamak için nem oranı kışın %35 yaz aylarında ise %60 da sınırlanabilir. Ancak bu %45 ± %15 demek değildir. Tozsuz ortamlarda ise %45 ±%3 kesinlikle %42-%48 arası değil salınım değeridir. Sistemin yaz-kış %45 e ayarlanması gerekir)

4. İKLİMLENDİRME SİSTEMİNİN GÖREVİ

Normal iklimlendirme sistemleri, temizoda için tasarlanmış olan iklimlendirme sistemlerinin sağlaması gerekli olan şartların sadece birini veya çok az bir bölümünü sağlamak için tasarlanmaktadır. Buna karşılık temizoda için tasarlanan iklimlendirme sistemleri ise aşağıda belirtilen tüm gereksinimleri genellikle aynı zamanda sağlamalıdır. Ayrıca normal iklimlendirme sistemleri günün belirli saatlerinde veya haftanın belirli günlerinde, tatil günlerinde, hafta sonlarında tamamen kapatılabilmekte, Temizodalar için tasarlanan iklimlendirme sistemleri ise senenin 365 günü, günün 24 saati durmadan çalışmaktadır. Örneğin yarı iletken üretiminde veya optik kaplama uygulanmasında iklimlendirme sisteminin durması o sırada üretilen yarı iletkenin ve optik kaplamalarda ürünün kullanılmayacak derecede zarar görmesine sebep olabilmektedir. Bu nedenden ötürü bu tip sistemlerin ihtiyaca yönelik olarak tasarlanması, debi ayar cihazı, aç-kapa klapeler gibi kullanılacak malzemelerin hiç durmadan çalışacak bir sistemde kullanılacağı göz önünde bulundurularak yüksek kalitede olması ve bu malzemelerin seçimine özel bir titiz gösterilmesi gereklidir.

Temizodalarda iklimlendirme sisteminin görevlerini genel olarak aşağıdaki gibi sıralayabiliriz:

- Bu ortamlara toz taneciklerinin girmesini önlemek,

- İstenilen düşük toz oranını tüm ortamda homojen bir şekilde sağlamak,

- Yapılacak iş için gerekli olan sıcaklığı sağlamak,

- İstenen nem oranını sağlamak,

- Gerekirse sıcaklığı ve nem oranını dar toleranslar içinde tutmak,

- Yapılacak işten kaynaklanan atık havayı çevreye zarar vermeyecek şekilde dışarıya atmak,

- Odalar arasındaki basınç farklılıklarını sağlamak,

- Yapılacak işe bağlı olarak ortamdaki artı ve/veya eksi basıncın, kapıların açılması veya ortamdan aralıklı olarak proses havası atılmasına rağmen, sabit değerler içinde kalmasını sağlamak,

- Kullanım haricinde de ortama toz girmesini önlemek,

- Üründen çıkan maddelerin çalışan personele zarar vermesini önlemek,

- Çapraz kirlenmeyi önlemek,

- Bu tip ortamlarda çalışan insanların yüksek hava değişim katsayılarına rağmen konforunu sağlamak,

- Özellikle ameliyathanelerde çalışanların konsantrasyonunun bozulmaması için yüksek hava debisine rağmen gürültü seviyesinin en düşük seviyede olmasını sağlamak,

- Uzun vadede ortamda ve iklimlendirme sisteminin içinde mikroorganizma ve toz birikiminin oluşmasını engellemek,

- Ortamda istenen şartları sürekli olarak güvenilir bir şekilde sağlamak,

- Sistemin durmasının en düşük seviyede olmasını sağlamak,

- Enerji sarfiyatını en düşük seviyede tutmak.

Yatırım masraflarını düşük tutmak için kullanılan ucuz ve kalitesiz malzemeler, eksik projelendirme yukarıdaki işleri aksatacağından ve/veya enerji masraflarının gereğinden çok daha fazla yükselteceğinden, yatırımcının kısa ama en geç orta vadede ciddi oranda zarar görmesi kaçınılmaz olacaktır.

5. TEMİZODA İKLİMLENDİRME SİSTEMİNİN TASARLANMASINDA DİKKAT EDİLMESİ GEREKEN ÖĞELER

Temizodalar için tasarlanan iklimlendirme sistemlerinin çalıştırılmasında gerekli olan enerji giderlerinin en düşük seviyeye indirilebilmesi için yapılacak iş, üretim şartları ve ürün elverdiğince çevrim havası ile çalıştırılmasıdır. Çevrim havası ile çalışan sistemlerde çapraz kirlenmenin emin bir şekilde önlenmesini sağlamak için kullanılacak olan filtre sınıfının, kademelerinin ve kalitesinin buna göre seçilmeleri gerekmektedir. Zararlı proses gazlarının açığa çıktığı ortamlardan, diğer bölümlere yayılmasının önlenmesi için çevrim havası ile iklimlendirilmesi sakıncalıdır. Bu proses gazları çevreye zarar vermeyecek şekilde arıtıldıktan sonra atmosfere verilmelidir. Bu kural mikroorganizmalar ile çalışılan ortamlar içinde geçerlidir. Eğer çalışılan ortamda çevreye zarar verecek veya çevre şartlarını değiştirecek mikroorganizmalar veya genler bulunuyorsa, bunların atmosfere çıkmaları kesinlikle önlenmelidir. Ameliyathanelerin iklimlendirilmesinde aynı iklimlendirme cihazı ile birden fazla ameliyathaneye hava basılıyorsa çevrim havası kullanılma önerilmemektedir.

Gece ve hafta sonlarında, temizodalarda hiç kimsenin bulunmadığı ve çalışma süreci nedeniyle partiküllerin ortaya çıkmadığı durumlarda ve üretim şartlarının elveriyorsa, yalnızca sıcaklık, nem ve basınç değerlerinin değişmemesini sağlayacak şekilde hava debisi düşürülebilir. Şartların elverdiği durumlarda enerji tasarrufu sağlamak için hava debisi ve otomatik kontrol sistemi sadece sıcaklık, nem ve odalar arası basınç farklılığını koruyacak şekilde tasarlanmalıdır. Odalar arasındaki basınç farkının 5-15 Pa civarında olması gereklidir. Gece ve tatil konumunda içeriye toz taneciklerinin girmesine sebep olacak personel ve malzeme akışı olmayacağından ve aynı zamanda üretim de yapılmayacağından hava debisinin düşürülmesinde bir sakınca yoktur. Üretim veya laboratuvar şartları iklimsel şartların uzun süreli olarak kesinlikle değiştirilmemesini gerektiriyorsa, yüksek enerji masrafları göz önüne alınarak sistemdeki hava debisinin devamlı sabit kalması da sağlanır.

Aynı kural taze hava için de geçerlidir. Taze hava temizodada çalışan kişiler, dışarı atılan atık havanın yenilenmesi ve artı basıncı sağlamak için gereklidir. Burada dikkat edilmesi gereken en önemli konu, iklimlendirme cihazında hava debisi düşürüldüğü zaman değişik alanlarda da hava debisinin aynı oranlarda düşürülmesidir. Eğer bu sağlanamaz ise odalar arasındaki basınç farklılıkları ve yönleri değişir. Bu yapılırken odalar arasındaki basınç farklılığı kapıların açılıp kapanmasından en az seviyede etkilenecek şekilde tasarlanmalıdır.

Temizodaların iklimlendirilmesi ile ilgili isteklerde, yani sıcaklığın ve bağıl nemin kontrolünde, öncelikle üretimin veya yapılacak işin gerektirdiği şartlar dikkate alınır. Bazı hallerde üretimin türü ile ilgili nedenlerden sıcaklık ve bağıl nem, oldukça dar sınırlar içinde sabit tutulmak zorundadır. Eğer böyle bir talep söz konusu değilse sıcaklık 21-24°C, bağıl nem ise kışın %30 yaz aylarında ise % 65 olarak sağlanabilir.

Özellikle kritik üretim alanlarında ve uzun süreli deney ve izlemelerin yapıldığı laboratuvar ortamlarında sistemin bütün sene durmadan çalışması için en yüksek düzeyde gerekli tedbirlerin alınması, gerekirse sistemin ana parçalarının yedeklenmesi gereklidir. Bu üretimin tamamen durmasını dolayısı ile üretim ve kalite kaybına sebep olmasını önler. Bu tip tasarım yapılırken üretim kaybının, fazladan yapılacak olan yatırım maliyetleri ile karşılaştırılması gerekir. Bazı durumlarda fazladan yapılan yatırım masrafları sadece bir tek küçük arızada, üretim veye proses’te oluşabilecek kayıpları fazlası ile karşılamaktadır. İhtiyaca yönelik olarak yedekli tasarlanması gereken ana parçaları aşağıda olduğu gibi sıralayabiliriz:

- İklimlendirme cihazları: Motor arızası esnasında, ön filtre değişimi veya cihazların bakımı yapılırken sistemin durdurulup temiz oda şartlarının bozulmasını önlemek için iki iklimlendirme cihazı ile çalıştırılması düşünülebilir. Ortama basılacak hava miktarı iki adet aynı kapasitede çalışan ancak arıza veya bakım esnasında hava debisinin bir iklimlendirme cihazı üzerinden en azından %75 kapasite ile sağlanması sık uygulanan bir tasarım örneğidir.

- Soğutma grubu: İklim şartları kritik olan bölgeler için yukarıda açıkladığım sebeplerden ötürü iki soğutma grubu veya en azından toplam %50 ek kapasiteli, çift devreli soğutma gruplarının kullanılmasında fayda vardır.

- Isıtma ve soğutma pompaları: Yine yukarıda açıkladığım sebeplerden ötürü yedek pompaların sisteme uyarlanması faydalıdır.

Yukarıda sayılan işlemler maddi sebeplerden ötürü veya yer kısıtlılığından dolayı yapılamıyorsa kritik parçaların yedek olarak tutulup gerektiğinde hızlı bir şekilde değiştirilmesinde fayda vardır.

Temizodalar için iklimlendirme sistemleri tasarlanırken kullanılacak olan cihaz ve malzemelerin seçiminde ve tüm projenin hazırlanmasında dikkat edilmesi gereken diğer ana hususları aşağıdaki gibi sıralayabiliriz:

- İklimlendirme sisteminde kullanılacak olan tüm ekipmanların yüzeylerinde toz birikimine sebep olabilecek girinti ve çıkıntıların en düşük seviyede olması,

- İklimlendirme sisteminin kanallarının içinde toz birikimine sebep olacak birleşme yerlerinin en düşük seviyeye indirilmesi,

- HEPA filtreleri son basma noktalarında kullanılıyorsa, kanallarının HEPA filtreleri kirlendiğinde de sızdırmaz olmasının sağlanması,

- İklimlendirme sisteminin gerektiği zaman kolayca temizlenebilmesi kullanılacak kimyasallardan etkilenmemesi,

- Bakım ve tamir işlerinin temiz ortamı en az seviyede etkilemesi ve bu esnada oluşacak kirlenmelerin en düşük seviyede kalmasını sağlamak için gerekli önlemlerin alınması,

- İklimlendirme sisteminin enerji sarfiyatının düşük olması,

- Kalitenin aynı düzeyde kalması ve olası hataların nereden kaynaklandığının geriye dönerek kontrol olanaklarının sağlanması.

6. İKLİMLENDİRME SİSTEMİNDE KULLANILAN EKİPMANLAR

Yukarıda belirtilen şartların sağlanması için klima cihazı, kanal sisteminin ve filtrelerin seçiminde bazı özelliklerin göz önünde bulundurulması gereklidir.

6.1 Klima Cihazı

Sistemin iyi çalışması için klima cihazının seçiminde aşağıdaki hususlara dikkat edilmesinde fayda vardır:

a. Klima cihazları en az 2500 Pa basınca kadar sızdırmaz olmalıdır,

Açıklama: İklimlendirme cihazının kirli filtreler ile basınç kaybının 1.500 Pa, kanal sisteminin en az 200 Pa, susturucu, debi regülatörleri, menfezlerin toplam basınç kaybının 200 Pa, HEPA filtreleri kirlilik basınç kaybı 500 Pa (lütfen HEPA filtrelerine bakınız) olduğundan hareket edersek, sistemde en az 2.400 Pa basınç kaybı oluşmaktadır. Eğer iklimlendirme cihazı hava kaçırır ise enerji sarfiyatı yüksek olur ve gerekli olan hava değişim katsayılarına ulaşılamaz.

b. Cihazlar muhakkak çift cidarlı olmalı ve iyi bir dezenfeksiyonun sağlanması için iç yüzeylerinin düz, panellerin birleşim yerlerinin de çıkıntısız olması gerekir,

Açıklama: Toz birikimi özellikle HEPA filtresinin menfez ağzında kullanılmadığı durumlarda, sisteme zamanla kontrolsüz olarak toz taneciklerinin girmesine sebep olur.

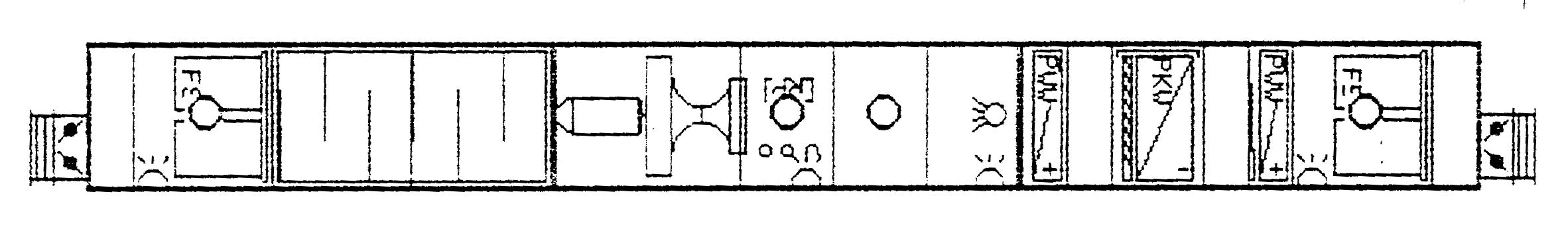

c. Klima cihazlarının düzeni sızdırmaz klape, ön filtre, (seçenek 2. basamak filtre) gerekirse ısı geri kazanım serpantini, ısıtıcı, temizlik için boş hücre, soğutucu serpantin, gerekirse 2. basamak ısıtıcı serpantin, nemlendirici, vantilatör, susturucu, ikinci basamak filtre şeklinde olmalıdır (Resim 1). Bazı özel durumlarda özellikle tesisat katında klima cihazı için yeterli alan olmadığı zaman, nemlendiricinin, susturucunun ve ikinci basamak filtrenin kanal sistemi içine konmasında, toz tanecikleri bırakmaması ve üzerinde mikroorganizma ürememesi şartı ile sakınca yoktur.

Açıklama: Bu cihaz düzeni ile cihazın içinde birikmesi olasılığı olan toz taneciklerinin kanal sistemine girmesi olasılığı en düşük seviyeye indirilmektedir.

|

Resim 1: İklimlendirme cihazı düzeni

d. Serpantinler, filtreler ve vantilatörler temizleme amacı ile kızaklı olup dışarı çıkarılabilmelidir,

Açıklama: Cihaz uzun zaman durmadan çalıştığı için serpantin üzerinde zamanla toz birikmesi ve bu sebeple serpantinin veriminin düşmesi ve mikroorganizma üremesi söz konusudur. Cihazın içindeki parçaların hızlı bir şekilde temizlenmesi ve sistemin kapatılma süresinin en az zamana indirilmesini sağlamak için gereklidir.

e. Serpantinlerin üzerindeki hava hızı mümkünse 2,5 m/s’yi geçmemelidir.

Açıklama: Bu hem serpantinlerin mümkün olduğu kadar ince tutulup kolay temizlenebilmesini, hem de vantilatörün az elektrik harcayıp işletme masraflarının düşük olmasını sağlar.Ayrıca mikroorganizmaların üremesi için elverişli ortam olan damla tutucuların kullanılmasına da gerek kalmaz.

f. Isıtıcı ve soğutucu serpantinlerin kanatcık aralarındaki mesafenin normal klima cihazlarında olduğundan daha geniş olması gereklidir.

Açıklama: Temizlik işleminin kolayca ve hızlı yapılmasını sağlar.

g. Yoğuşma ve nemlendirici tavası, fan, filtre ve serpantin kızakları muhakkak paslanmaz çelikten olmalıdır.

Açıklama: Pasın sisteme girmesini önler.

h. Filtreler, nemlendirici ve vantilatörün olduğu hücrelerde gözetleme camı ve lamba bulunmalıdır.

Açıklama: Sistem durmadan çalışacağı için görsel kontrolün kolay bir şekilde yapılmasını sağlar.

i. Nemlendiricilerin buharlı olması gereklidir.

Açıklama: Tanecik ve minerallerin sisteme girmesini engelleyeceği için faydalıdır.

j. Isı geri kazanım sistemi atık hava ile taze havanın birbirine karışmayacağı şekilde seçilmelidir.

Açıklama: Özellikle proses gazlarının tekrar sisteme geri dönmesini engeller.

Vantilatörlerin seçiminde özel bir titizlik gösterilmelidir:

- Vantilatörler ön ve HEPA filtrelerin yükselen basınç farklarını karşılayabilmek için yeterli rezerve sahip olmalıdır.

- Filtre sisteminin basınç kaybı yükselirken hacim akışı çok az değiştiğinden vantilatör, geriye kıvrımlı vantilatörlerde olduğu gibi, mümkün olduğunca dik bir karakteristiğe sahip olmalıdır.

- Motor çalışma ısısını mümkün olduğunca düşük tutabilmek ve böylece de soğutma sisteminin işletme giderlerinden tasarruf edebilmek için, ayrıca vantilatörün çok iyi bir randımana sahip olması gereklidir.

- Vantilatörlerin direkt tahrikli motorlu yani kayış kasnaksız ve salyangoz hücresiz seçilmesinde fayda vardır. Bu hem vantilatör bölümünde mikroorganizma birikimini engeller hem de cihazın içinin temizlemesi ve dezenfeksiyonunda büyük kolaylık sağlar. Ayrıca sistemin kayış kasnak değiştirilmesi için durdurulmasına dolayısı ile temiz oda şartlarının bozulmasına sebep olamaz.

- Filtrelerin kirlenmesinden ötürü artan basınç kaybına orantılı olarak hava debisinin ekonomik bir şekilde sabit kalabilmesini sağlamak için motorların üzerine frekans değiştirici konulmalıdır.

Genellikle normal klima cihazları steril bölgelerin iklimlendirilmesinde kullanıldığında, sistemdeki filtreler kirlendiğinde artan basınç, havanın cihazdan sızarak gitmesi gereken yere, yani steril bölgeye ulaşamamasına neden olmaktadır. Bu da zamanla steril ve temiz ortamlarda toz taneciklerinin sayısının artmasına, hijyenik ortamlarda mikroorganizmaların çoğalmasına, odalar arasındaki basınç farklılıklarının bozulmasına, yani sistemin işlerliliğini yavaş yavaş kaybetmesine sebep olmaktadır. Bu durum genellikle cihaz devreye alındıktan bir iki sene sonra kendisini göstermeye başlar. Bu aşamada kullanıcı, sistemi kurandan hiç bir şey talep edemez. Bu durumda tek çare, ön filtrelerin ve HEPA filtrelerin sık sık değiştirilmesi, üretimin durması, hijyenik temiz odaların kirlenmesi, ilaç üretiminde sık sık Temizoda testlerinin yapılmasıdır. Tüm bu işlemlerin getireceği harcamalar ve kayıplar yatırım sırasında yapılacak fazla harcama ile karşılaştırılamaz.

6.2 Filtreler

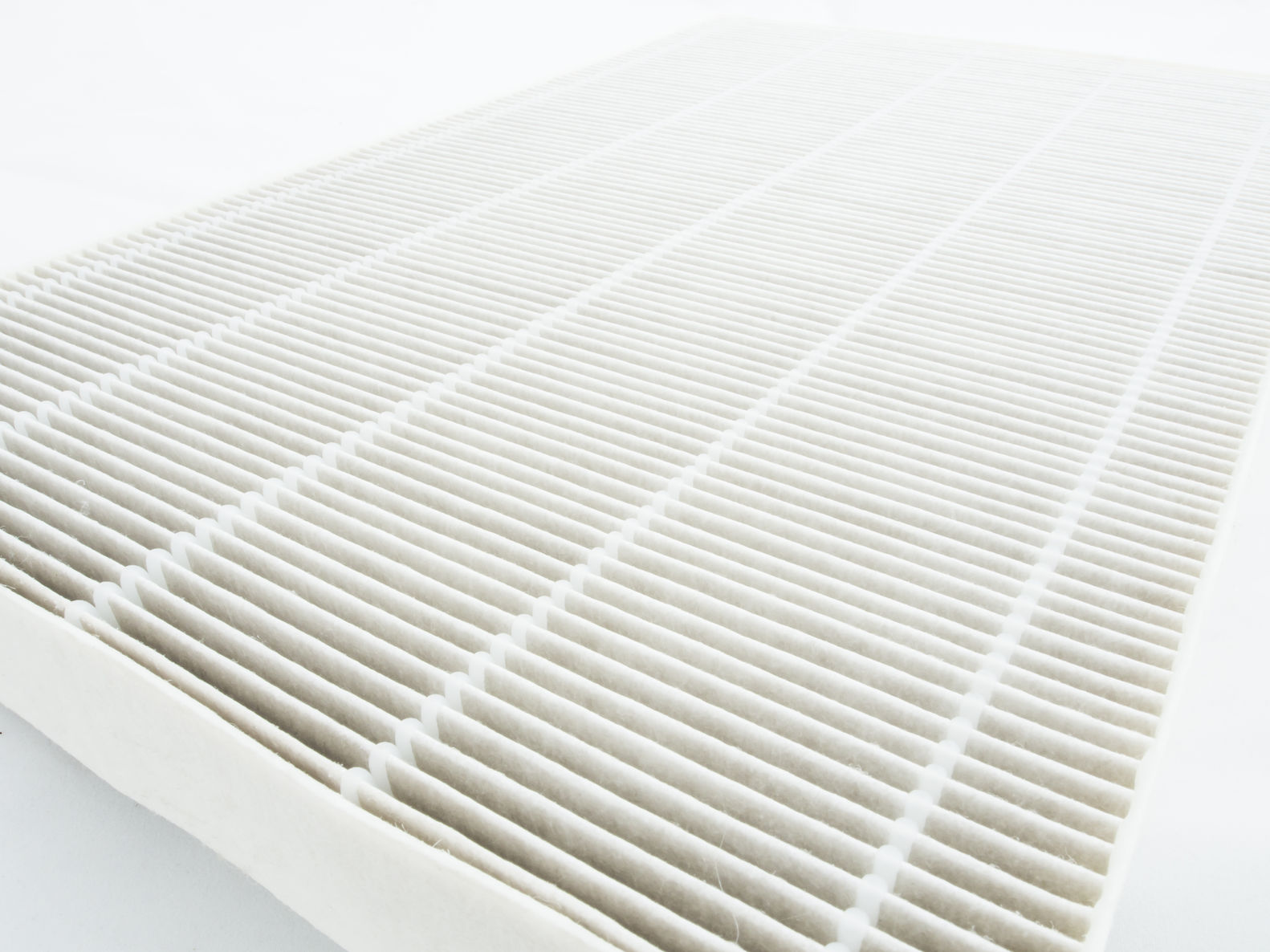

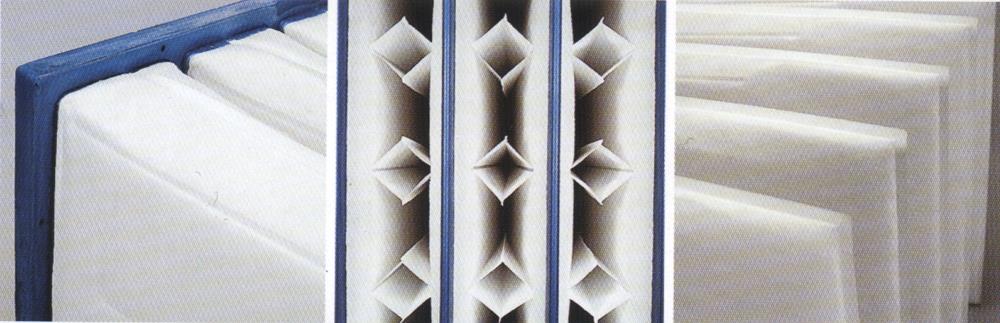

Temiz ve steril üretim alanları için kurulan iklimlendirme sistemlerinde filtreler sistemin en önemli ekipmanlarını oluşturmaktadır ve normal havalandırma sistemlerinde kullanılan filtrelerden oldukça daha kaliteli filtrelerin seçilmesi gereklidir (Resim 2).

|

Resim 2: Yüksek kaliteli ön filtreler

Filtre seçimi yapılırken aşağıda yazılı olanlara dikkat edilmelidir:

- Filtrelerin başlangıç basınç kayıplarının en düşük seviyede olması hem işletme masraflarının düşük olmasını sağlamak hem de filtreler, özellikle HEPA filtreler değiştirilirken hijyenik Temizoda’ların kirlenmesi ve üretimin durmasının sebep olacağı kayıpların en az seviyeye indirilmesi açısından çok önemlidir,

- Torba filtrelerin tüm yüzeyinin kullanılabilecek (yanakların birbirine değmeyeceği) şekilde imal edilmiş olanların ömrü daha uzundur,

- Torba filtrelerin yırtılma olasılığı en düşük seviyede olan, sistem devreye girdiği zaman ve işletme sırasında en az şekilde silkelenen malzemelerden imal edilmiş olmasında fayda vardır,

- Torba filtrelerin birleşim yerlerinin kaynaklı olması sistemin emniyetini sağlamak için faydalıdır,

- Cam elyafından imal edilmiş torba filtreler kolayca yırtıldıklarından ve sağlığa zararlı olduklarından kullanılmamasında fayda vardır,

- Doğru tasarlanmış bir Temizoda iklimlendirme sisteminde HEPA filtrelerinin 5-7 senede bir değiştirildiğini göz önünde bulundurursak, bu zaman içinde özellikle çerçevelerinin, üzerinde mikroorganizma, küf ve mantar üremesine olanak vermeyecek malzemelerden seçilmesi gereklidir. Sunni tahta ve MDF çerçeveli HEPA filtrelerin üzerinde zamanla küf oluştuğu belirlenmiştir,

- Özellikle HEPA filtrelerin üretimden sonra tek tek testinin yapıldığına dair belge alınmalıdır. Bu aynı zamanda hazırlanacak olan dokümanlar içinde gereklidir,

- HEPA filtrelerinin önünde 2-4 mm kalınlığında koruma ızgarası olmasında montaj yapılırken zarar görmemeleri için, fayda vardır.

Filtrelerin yerleştirilmesinin olanaklar elverdiğince aşağıda tarif edildiği gibi yapılmasında fayda vardır.

Basma tarafı:

- 1. basamak ön filtre: Taze hava emme kanallarının kirlenmesini önlemek için hemen dış hava menfezinin arkasına yerleştirilmelidir,

- 2. basamak ön filtre: İklimlendirme cihazının girişine yerleştirilmelidir,

- 3. basamak filtre: 2. basamak filtrenin hemen arkasına (üretime bağlı olarak opsiyon),

- 3. basamak aktif karbon veya aktif karbonlu kombine filtre: Özellikle üretim alanının, kirli gazların ve rahatsız edici kokuların çıktığı sanayi bölgelerinde, şehir içinde, yüksek trafiğin bulunduğu yol kenarlarında vs. olduğu zaman, emilen taze havanın atmosferdeki gazlardan arınmasını ve üretimin, laboratuvar şartlarının bu gazlardan etkilenmesini önlemek amacı ile aktif karbon filtre veya aktif karbonlu kombine filtre yerleştirmenin faydası vardır (üreticinin isteğine bağlı olan opsiyon),

- 4. basamak filtre: İklimlendirme cihazının çıkışında susturucudan sonra yerleştirilmelidir. Eğer susturucu yer kaybından ötürü iklimlendirme cihazının içine dolayısı ile filtrenin önüne yerleştirilemiyorsa muhakkak hijyenik tipte seçilmelidir,

- Son basamak filtre (HEPA): Cihazda son basamak olarak veya kanal sisteminin sonuna, menfez ağzına yerleştirilmelidir.

Emme tarafı:

- 1. basamak filtre: Eğer üretim esnasında toz çıkıyorsa kanalların pislenmesini önlemek için hemen emme menfezlerinin ağzına yerleştirilmelidir. Hijyenik ortamlarda burada mikrop üreyip üremediğinin sık sık kontrolünün yapılması gereklidir.

- 2. basamak filtre: Genellikle insan ve çevre için tehlikeli maddelerin dışarıya çıkmasını önlemek için atık hava cihazı üzerine veya kanal sistemine HEPA filtre yerleştirilerek gerçekleştirilir.

- 3. basamak filtre: İnsan ve çevreye çok zararlı olacak maddelerin dışarıya çıkmasını önlemek için 2. bir HEPA filtre, bekçi filtre olarak yerleştirilmelidir.

Özellikle hassas bölgelerde bulunan filtrelerin patlayıp patlamadığını kontrol etmek için bir optik ve akustik alarm sisteminin konmasında fayda vardır. HEPA filtrelerinin tüm sistem devreye alınıp kanallardaki olası kirliliğin dışarı üflenmesinden sonra takılması gereklidir.

6.3 Kanal Sistemi

Kanal sistemi planlanırken mümkün olduğu kadar az enerji tüketilmesini sağlamak için kanal sisteminin kısa ve içindeki hava hızının düşük olmasına dikkat edilmelidir. Temizoda’larda enerji tasarrufunu sağlayan ek yatırımlar, kendilerini genel olarak kısa süre içerisinde amorti ederler. Tüm müdahale parametrelerinin tam anlamı ile analizi, bu yazının sınırlarını çok aşacaktır. Ancak, aşağıda yine de en önemli noktalara değinilmeden geçilmeyecektir.

Temizodalar için kurulan iklimlendirme sistemlerinde hava nakli nedeniyle oluşan enerji giderlerinin en düşük seviyeye indirilmesi, basınç kayıplarının azaltılması ile sağlanır. Bununla ilgili önlemlere aşağıdaki örnekler verilebilir:

- Kanal sistemi için mümkün olan en büyük kesitin seçilmesi,

- Çapraz geçiş ve çevrimlerin hava akış direncini düşürecek şekilde tasarımı,

- Susturucuların, ızgara ve ayar kapaklarının olanaklar elverdiğince büyük boyutlarda seçimi,

- Filtrelerin başlangıç basınç farkı, enerji tüketimini önemli ölçüde etkilediğinden, ön filtre ve HEPA filtrelerin olanaklar elverdiğince büyük boyutlu seçimi,

- Kanal içi hava hızının mümkünse 5 m/s’yi geçmemesine dikkat edilmesi,

- Kanal sisteminin birleşim yerlerinde mikroorganizmaların yerleşebileceği aralıkların en az seviyeye düşürülmesi,

- HEPA filtrenin son basamak olarak kullanıldığı sistemlerde Eurovent 2/2 klas C’de tarif edilen şartların (test basıncı 1000 Pa) yerine getirilmesinin sağlanması,

- Sızdırmazlık sağlanırken olanaklar elverdiğince az silikon kullanılması, çünkü silikonun zamanla sertleşme ve açılma olasılığı yüksektir,

- Kanal sisteminde gerekli yerlere temizleme ve dezenfeksiyon kapakları konulması,

- Kanal sisteminde oluşacak titreşimlerin zamanla kanal sisteminin kendi üzerinde ve asma tavanda ince aralıkların oluşmasına yol açma olasılığına karşı askı elemanlarının üzerinde titreşim yutucular bulunması,

- Kıvrımlı esnek bağlantıların kullanımından olanaklar elverdiğince kaçınılmalı, kullanılmasının kaçınılmaz olduğu durumlarda ise bunların uzunluğunun 1,5-2 m’yi geçmemesine ve kolay dezenfekte edilebilmesine dikkat edilmesi,

- Kanal sisteminin parçaları monte edilmeden önce içlerinin muhakkak temizlenmesi,

- Montajı biten bölümlerin ağızları kapatılmasına dikkat edilmesi gerekmektedir.

Kanal sisteminde yukarıda belirtilenlerin dışında; laminer akımın gerekli olmadığı bölgeler haricinde üfleme menfezlerinin mümkün olduğu kadar yüksek karışım oranlı olmasına, susturucuların toz parçacıklarını bırakmayacak şekilde üretilmiş olmasına ve üretimden kaynaklanan partiküllerin kanal sistemine girmesini önlemek için emme menfezlerinin önüne filtre konmasına dikkat edilmelidir.

7. İŞLETMEYE ALMA VE TESTLER

İşletmeye alma ve ayarlar; tüm temizodanın, temizoda konusunda uzmanlaşmış, temizoda ile bağlantılı tüm sistem, cihaz, ekipman ve yapılacak olan prosese tamamen hakim olan, personel, malzeme, ürün, atık akışını iyi bilen, mümkünse tasarım aşamasından uygulamaya kadar yapım işine dahil olmuş uygulamacı ve kullanıcının beraber yapması gereklidir. Bu şekilde kullanıcının karşısında tüm temizodadan sorumlu tek bir firma olacaktır. Her aşamada ayrı bir firmanın devreye girmesi tüm iş akışını etkilemesinin dışında, yanlış anlamalara, karşılıklı suçlamalara da sebep olup gereksiz zaman ve para kaybına sebep olacaktır. Testlerin (ayarların değil) bağımsız bir kuruluş tarafından yapılmasında fayda vardır. Testlerin nasıl yapılması ve dokümanların nasıl hazırlanması gerektiği bu yazının çerçevesini aşacağı için ayrı bir yazı konusudur.

İklimlendirme sisteminin işletmeye alma ve testleri genel olarak aşağıdaki işleri içermelidir:

- Tüm iklimlendirme sisteminin ayarının yapılması ve otomatik kontrol sisteminin incelenmesi, varsa yanlışların düzeltilmesi ve belgelendirilmesi,

- Sistemdeki vanalar, debi regülatörleri, yangın damperleri, motorlu damperler vs gibi bütün ekipmanların tek tek işlerliğinin tespiti ve belgelendirilmesi,

- Montaj sırasında kanal hava kaçak testlerinin yapılması ve belgelendirilmesi,

- İklimlendirme cihazı testlerinin yapılması ve belgelendirilmesi (serpantin kapasiteleri, hava kaçak testi, fan devir sayısı, çekilen akım vs),

- Filtre kaçak testlerinin tek tek yapılması ve belgelendirilmesi,

- Sistemdeki tüm filtrelerin altında partiküllerin kalibre edilmiş olan lazer partikül ölçme cihazı ile yapılması,

- Tüm odalardaki tozluluk oranının lazer partikül ölçüm cihazı ile tespit edilmesi,

- Tüm odaların dekontaminasyon zamanının tespiti,

- Isı ve nem ayarlarının duyargaların bulunduğu yerlerde ve odaların içlerinde yapılması ve kalibre edilmiş olan cihazlarla tespiti ve belgelendirilmesi,

- Kanal sistemi üzerinde hava debi ölçümleri. Bu ölçümlerin sonuçlarının aynı zamanda kanal sistemindeki ölçüm noktalarının üzerinde ve dosyada belgelendirilmesi,

- Tüm odalardaki artı ve/veya eksi basınç testlerinin yapılması ve belgelendirilmesi,

- Kanal sistemini temizlemek için hava basıldıktan sonra bütün ön filtrelerin değiştirilmesi ve ardından HEPA filtrelerin yerleştirilmesi,

- Temiz alan sınıflaması için partikül ve mikroorganizma tayinleri,

- Tüm test sonuçlarının normlara uygun bir şekilde belgelendirilmesi,

- Sistemi işletecek olan elemanların eğitilmesi, sisteme alıştırılması,

- Sistemin son ayarlarının yapılması ve işletmeciye teslim edilmesi gereklidir.

8. DOKÜMANTASYONUN HAZIRLANMASI

Temizodaların iklimlendirme sistemlerinin işletmeye alınması ve testlerinin yapılmasındaki ve bunu takiben dokümanların etraflı bir şekilde hazırlanmasındaki en önemli amaç, üretim için gerçekleştirilen şartların tekrarlanabilirliğinin ve geriye dönük olarak istenilen şartların kontrol edilmesinin sağlanmasıdır. Bu tip iklimlendirme sistemleri normal iklimlendirme sistemleri ile karşılaştırıldığı zaman çok daha sık kontrol edilmektedir. Bu kontrollerin sağlıklı bir şekilde yapılmasını sağlamak için sistemde ölçüm yapılan yerlerin kolay erişebilir olması ve çizimlerde bu yerlerin belirtilmesi gereklidir. Sistem devredilirken aşağıdaki dokümanlar eksiksiz olarak verilmelidir:

- Sistemin çalışma prensibinin tarifi, hava debi tabloları,

- Sistem akış şeması. Sistem akış şemasında hangi parçaların nerelerde kullanıldığının tipleri ile birlikte ayrıntılı bir şekilde belirtilmesi,

- Otomatik kontrol şemaları,

- Elektrik şemaları,

- Ayrıntılı kanal çizimleri. Kanal çizimlerinde kanal parçalarının hangi büyüklükte oldukları, sensörlerin ve kanal ekipmanlarının kanal sisteminde nerelere yerleştirildiklerinin, isim ve tipleri ile tek tek ayrıntılı olarak belirtilmesi,

- Ayrıntılı boru ve ekipman çizimleri. Burada da kanal çizimlerindeki kriterler geçerlidir,

- Ana hatlar üzerinde yapılmış olan debi ölçümleri,

- Partikül ölçüm protokolleri. Partikül ölçüm protokolünde her filtrenin altındaki partikül sayısı ve odanın çeşitli yerlerinde yapılmış olan partikül ölçümlerinin tek tek belirtilmesi,

- Ekipman işlerlilik testinin, partikül, ısı ve nem ölçümlerinin protokolleri,

- Temizodadaki ölçümlerde kullanılmış olan tüm ölçüm cihazlarının kalibre edilmiş olduğuna dair belgeler (partikül ölçüm cihazı, ısı ve nem ölçüm cihazları, sensörler, soğutma gurubunda kullanılan manometreler, basınç ölçüm cihazı, aydınlatma ve ses ölçüm cihazı vs),

- Sistemde kullanılmış olan tüm cihazların kullanım kılavuzları (nemlendirici, klima cihazı, soğutma gurubu, otomatik kontrol sistemi, vs),

- Sistemde kullanılmış olan tüm malzemelerin prospektüsleri ve kullanma kılavuzları,

- İşletmeci için gerekli olan akım şemasının, otomatik kontrol şemasının, proje çizimlerinin, kullanma kılavuzlarının, tüm kanal ekipmalarının el kitaplarının, sertifikaların ve test sonuçlarının bir dosya halinde düzenlenmesi,

- Değişiklik kayıtları.

9. SONUÇ

Birçok yatırımcının temizoda yatırım masraflarını biraz yükselttiğinden ötürü enerji ve bakım masraflarını önemsemediği görülmekte. Ancak yatırım aşamasında yapılacak olan bütünsel çözümleme, işletme giderlerinin düşük tutulmasını ve sistemin sürekli ve güvenli bir şekilde çalışmasını sağlayarak, fazladan yapılacak yatırım giderlerinin kısa sürede geri dönüşümünü de beraberinde getirmektedir. Temizodalar tasarlanırken öncelikle proses, personel, ürün ve atık akışının çok iyi irdelenmesi gereklidir. Ayrıca iklimlendirme sisteminin dışında yer, duvar, tavan, kapılar, pencereler ve aydınlatma için kullanılan malzemeler de büyük önem taşımaktadır. Bunların kolay temizlenebilmesi, darbeye, sürtünmelere dayanıklı olması, toz tutmaması ve hijyenik ortamlarda üzerlerinde mikroorganizmaların üremesine sebep olacak kaplama, pürüzler ve aralıkların olmaması gereklidir. Özellikle başka bir yazı konusu olacak duvar, tavan, aydınlatma sistemlerinin ve kapıların uygulamasında özel bir itina gereklidir. Aksi takdirde iklimlendirme sistemi ile odalar arası basınç farklılıklarını sağlamak çok güçtür. Kısaca iklimlendirme, duvar, tavan yer, aydınlatma sistemleri bir bütün olarak ele alınmalıdır.

Temizoda iklimlendirme sisteminin günün yirmidört saati ve senenin üçyüzaltmışbeş günü çalıştığı dikkate alınacak olursa, ihtiyaca yönelik tasarlanmış olan bir Temizodanın sadece bir disipline hakim olan bir uzman tarafından değil, temizoda ile ilgili tüm disiplinlere özellikle prosese hakim olan "temizoda mühendisi" tarafından tasarlanmasının özellikle işletmeler için ne kadar önemli olduğu göz ardı edilmemelidir. Yatırım yaparken ucuz sistem tasarımı yapmak ve temiz ortamlara uygun olmayan malzemeleri kullanmak en geç bir iki sene içinde yatırım harcamalarının çok üzerinde işletme, bakım masraflarına ve üretim kaybına yol açacağından, işletmenin rekabet ortamında önemli ekonomik yaralar almasına sebep olacaktır.

___________________________________________________

Yazar Hakkında

Metin Kenter, Almanya Giessen Uygulamalı Teknik Üniversitesi (FH) Isı ve Enerji Mühendisliği bölümünden mezun olduktan sonra meslek hayatına 1984 yılında Almanya’da Babcock BSH firmasında Temizoda Ar-Ge Mühendisi olarak başladı. Daha sonra Weiss Klimatechnik GmbH firmasında Temizoda Ar-Ge Mühendisi, Proje Mühendisi, Proje Bölüm Müdürü, Almanya/Hessen Bölgesi Satış Müdürü, Balkanlar, Türki Cumhuriyetler ve Ortadoğu’dan sorumlu İstanbul İrtibat Bürosu Yöneticisi olarak görev yaptı ve 250’den fazla, çeşitli alanlarda temiz ve steril üretim alanlarının yapımına refakat etti. Çalışmalarını şirket ortağı olarak 2002 senesinden beri İstanbul’da tasarımdan, sarf malzeme seçimine kadar temizoda konusunda uzmanlaşmış olan ve anahtar teslimi temizoda yapan İNŞEL Yapı ve Teknik Donatım Sistemleri Ltd. Şti.’nde yürütmektedir.