Makale

Temizoda ve Biyolojik Güvenlikli Ünitelerde Uygulama Yöntemi ve Ekipman Optimizasyonu; Tasarım, Enerji, Konfor ve İşletme Maliyeti Perspektifleri

01 Ağustos 2017, Sa

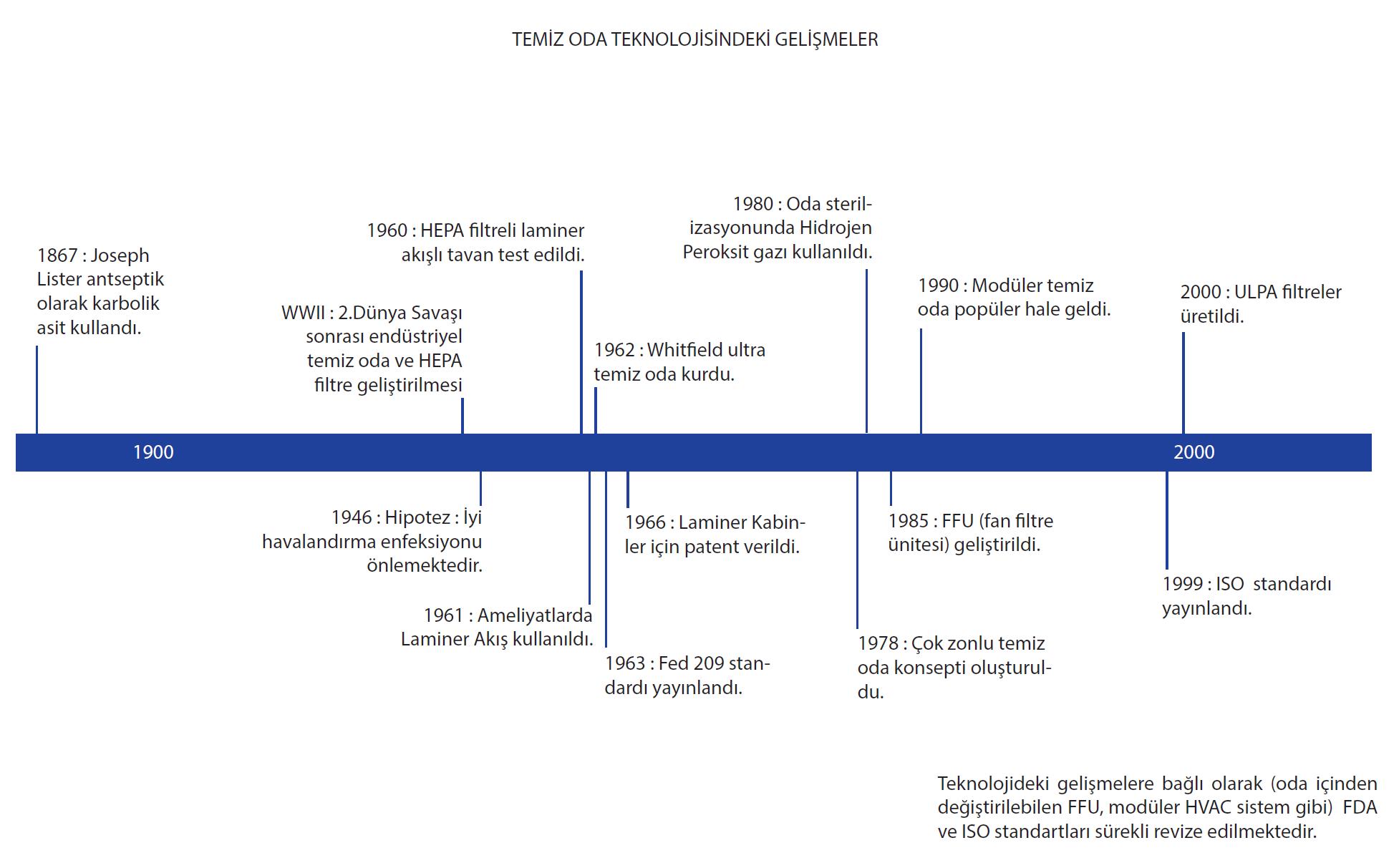

II. Dünya savaşı sonrası ilk HEPA filtre ve endüstriyel temizodanın üretilmesini takiben mihenk noktaları kabul edebileceğimiz gelişmeler olmuştur.

H. Hüseyin Ayar & A. Serdar Tuncer

Bunlar arasında 1961’de laminar hava akımının cerrahide kullanımı, 1963’de Fed 209 temizoda standardının yayımlanması, 1980’lerde çoklu temiz alan kavramlarının doğması ve hidrojen peroksitin oda sterilizasyonunda kullanımı, 1990’larda modüler temizodaların ve fan filtre ünitelerinin (FFU) popüler hale gelmesi, 1999’da ISO standartlarının oluşturulması ve 2000’li yıllarda ULPA filtrelerin geliştirilmesi sayılabilir.

Şekil 1. Temizoda Teknolojisindeki Gelişmeler

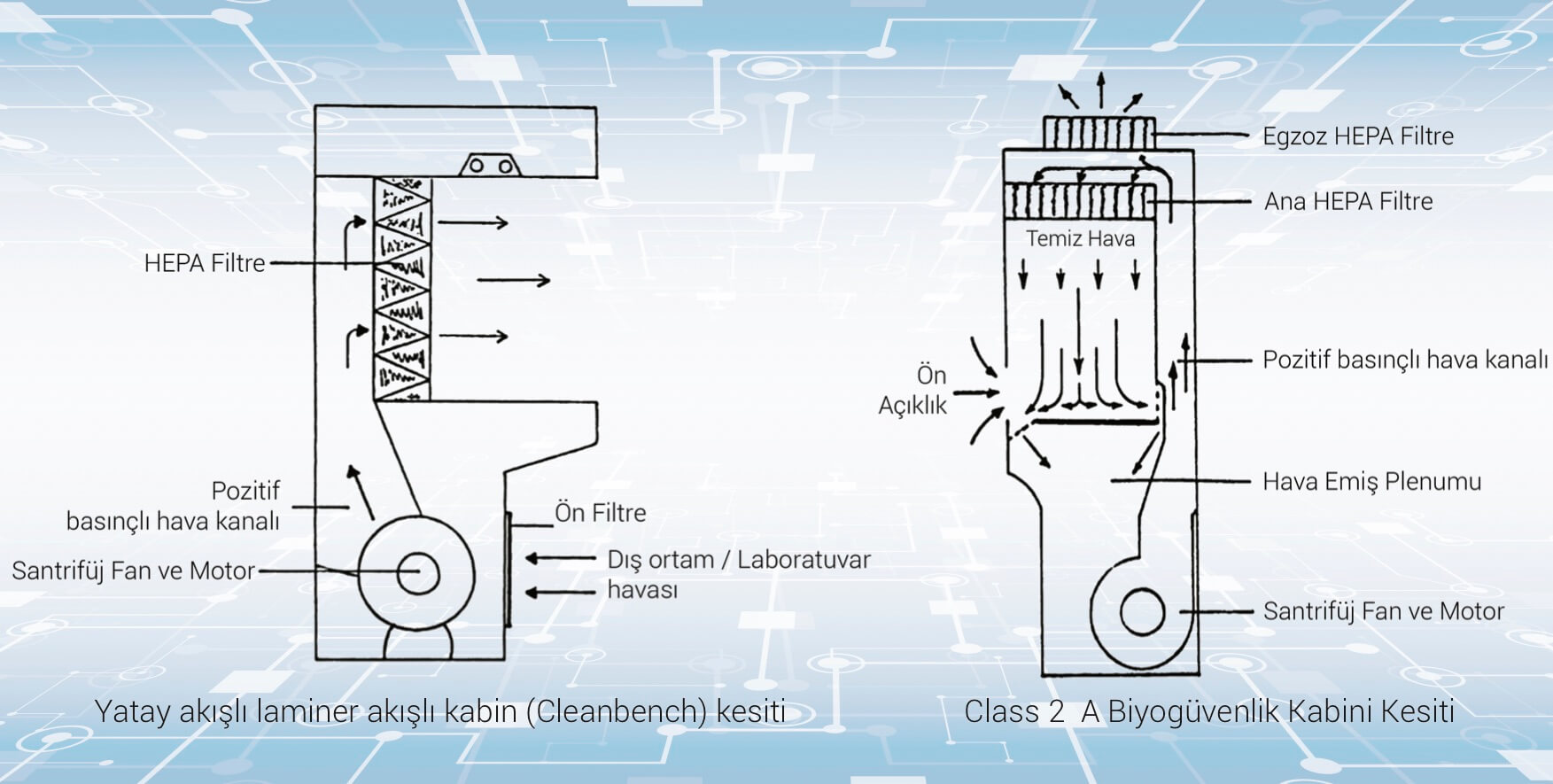

Hava kaynaklı partikül sayısını azaltma, ortam sıcaklığı, basıncı ve hava yönlenmesini kontrol altında tutma görevlerini üstlenen temizodalar, laminar hava akım ve biyolojik güvenlik kabinlerinde olduğu gibi kullanım amacına göre 2 ana fonksiyonu görmektedir. Laminer hava akışlı kabin ve biyogüvenlik kabinlerinin tarihçesi incelediğinde bu cihazları küçük ölçekli temizoda olarak değerlendirebiliriz. Temizoda ve biyogüvenlikli odalarda uygulama yöntemlerinin belirlenmesi, kullanılan ekipmanların optimizasyonunda kabinlerde uygulanan yöntemler önem arzetmektedir. Kabinlerde olan teknik gelişmeler temizoda ve biyogüvenlikli odaların tasarımına da ışık tutmaktadır. Kritik alanların tasarımında kabinler birincil koruma bariyeri, temizoda veya laboratuvarlar ikincil koruma bariyeri olarak adlandırılmaktadır. Aslında mühendislikte benzetim yaklaşımı ile kritik alanlar kabinlerin daha büyütülmüş hali şeklinde de yorumlanabilir.

- Pozitif Basınçlı Temizoda: Sadece ürün/materyal korunması amaçlı oda içi yüksek hava basıncı

- Negatif Basınçlı Temizoda: Ürün/materyal koruması ile birlikte çalışan personel ve çevreye bulaşı engelleyen oda içi düşük hava basıncı

Şekil 2. Laminer akışlı kabin ve biyogüvenlik kabini ilk tasarım şekilleri

Materyal/ürüne ait özellikler ve gerektirdiği temizlik sınıfı, yapılacak olan üretim/analiz işlem prosedürleri, temizodanın bulunduğu lokalizasyon, oda içi hava akımını etkileyen cihazlar, çevresel özellikler, standartlar, lokal mevzuatlar ve mühendislik yaklaşımlara göre temizodaların mimari ve yapısal tasarımları değişebilmektedir. Tasarıma etki eden bu faktörler değerlendirildiğinde mimari yapı her proje için ayrı olmak durumundadır.

Bu yazıda, temizoda ve biyogüvenlikli ünitelerde filtrasyon, iklimlendirme, hava yönetimi ile ilgili uygulanan yöntemler ve tasarım gerekliliklerinin optimizasyonu hakkında bilgi verilmiştir. Uygulanacak yöntem ve gerekliliklerin belirlenmesinde tasarımcılar ve son kullanıcılar için biyogüvenlik kabini, laminar akışlı kabin, çeker ocak, izolatör gibi birincil koruma cihazları ile benzetim tekniği kullanılmıştır. Bu sayede tasarımın daha kolay anlaşılır ve doğru yapılabilmesi amaçlanmıştır

Bir temizoda veya biyogüvenlikli oda tasarım ana taslağının oluşturulmasında karar vericiler için bazı temel soru ve yaklaşımlar aşağıdaki gibi özetlenebilir.

1) %100 taze hava gerekiyor mu?

Oda içinde hava resirkülasyonu yapılmaması, CDC’ye göre risk seviyesi 3 ve üzerinde olan biyolojik tehlikeli ajanlar varlığında veya çoğaltılmasında, toksik gaz salınımı yapan maddelerle yapılan çalışmalar gibi durumlarda geçerlidir. Standartlar veya rehberlerde bu materyaller tanımlanmıştır ancak, yoruma açık bazı esnek noktalar da bulunmaktadır veya kriterler net değildir. %100 taze hava gerektiren durumlar genellikle Class IIB, kanopili ClassIIA veya çeker ocak gibi birincil koruma cihazlarının da temizoda sistemine entegre edilmesini gerektirmektedir. Bu cihazların performansı tanımlanan temizoda şartlarının yerine getirilmesinde çok önem arz eder. Özellikle biyogüvenlikli laboratuvar veya kritik alanlarda tasarımcılar tarafından %100 taze hava ile çalışma eğilimi vardır. Bu her uygulama için doğru bir mühendislik yaklaşımı değildir.

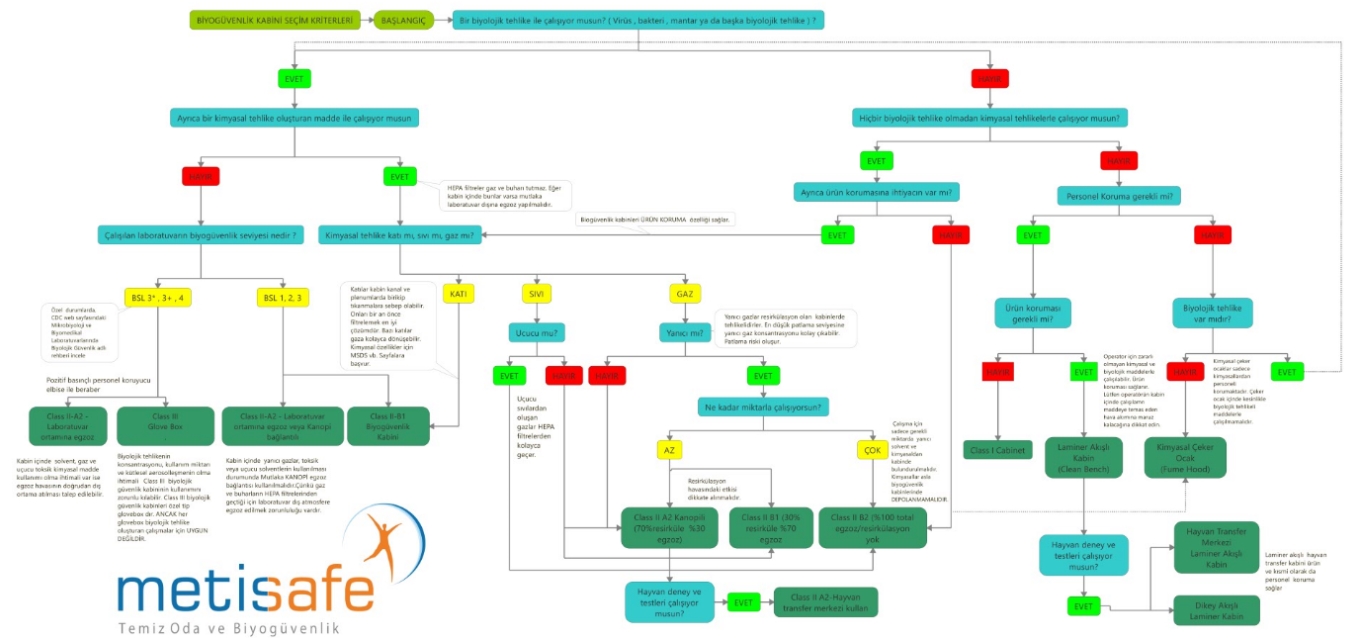

Şekil 3’te özetlenen karar haritasında birincil koruma cihazlarının uygulamaya göre seçiminin nasıl yapılacağı görülmektedir. Bu harita yardımıyla hem bu cihazların seçimi hem de buna paralel olarak temiz oda gereklilikleri hakkında yardımcı bilgiler elde etmek mümkündür.

Şekil 3. Biyogüvenlik kabinleri için karar (seçim) haritası

Taze hava miktarının belirlenmesinde uygulama gereklilikleri, konfor şartları, enerji dengesi ve ekonomisi, hava süpürme verimi gibi faktörler dikkate alınmalıdır. Gereğinden fazla taze hava kullanılması aşağıda sayılan dezavantajlar nedeniyle önemli oranda yatırım/işletme maliyetlerinin artışı ve konfor düşüşüne neden olmaktadır.

Yüksek taze hava oranının temizodalardaki dezavantajları:

- Hava akım dinamiği dengesizliklerinde artış,

- İç ortam sıcaklık dengesizliklerinde artış,

- Uygun performansı koruyacak ekipman özellikleri yatırımında artış,

- Relatif olarak yüksek hava basıncı nedeniyle kanallardan sızmaların artması,

- Azalan filtre ömrü ve artan bakım maliyeti,

- Dış ortamdan gelebilecek gaz ve koku kontaminasyonunda artış,

- Yüksek enerji kaybı.

Bu nedenlerle kullanılacak taze hava oranı temizoda projesi planlama aşamasında ihtiyaçlar, gereklilikler ve standartlar doğrultusunda çok dikkatli incelenmelidir.

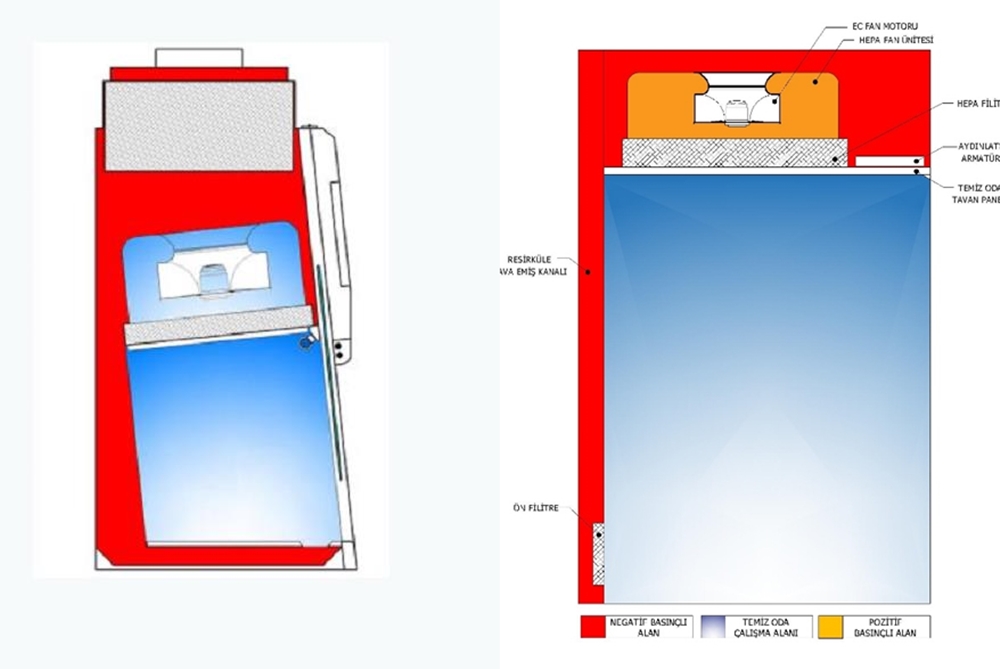

2) Negatif plenumlu temizoda gerekli mi?

Temizoda modülünün paneller ve tavan kısmında ikincil bir hava bariyeri aracılığı ile dış ortama göre negatif basınç tutulması negatif plenum uygulamadır. Çok kritik temiz alanlar için güvenlik ve performans artırıcı özelliktir. Temizoda panelleri ve tavan kısmında negatif plenum tekniğinin kullanılması ilk yatırımda maliyet artırıcı olmakla birlikte çok sayıda avantaja sahiptir. Biyogüvenlik kabininde ve FFU’nde olan gelişmelerle negative plenum kullanımı giderek yaygınlaşmaktadır. Aşağıdaki resimde biyogüvenlik kabini ve temiz oda konseptindeki benzetim açık bir şekilde görülmektedir.

Şekil 4. Kabin ve temizodalarda negatif plenum uygulaması şematik gösterimi

Negatif plenum uygulamasının avantajarı:

- Performans ve güvenlik; Negatif basınçlı odalarda tehlikeli materyalin dışarıya sızmasını engelleyerek ikincil bir koruma sağlar. Pozitif basınçlı odalarda ise sıfır kaçak tekniğini kolaylaştırarak maksimum ürün korumayı destekler.

- Hava dinamiği; Hava resirkülasyonu kolaylaşır, partikül kaçakları azalır. Negatif plenum olmayan temizodalarda panel-tavan sisteminde oda içi sıcaklık dağılımında bölgesel farklılıkların olması nedeniyle lokal hava akım düzensizlikleri meydana gelmektedir. Resirkülasyonun gerçekleştiği ikincil hava bariyeri temizoda testleri sırasında tespit edilemeyen bu olumsuzlukları ortadan kaldırarak hava dinamiğinde olması gereken şartların operasyonel çalışma ortamında optimize edilmesini sağlamaktadır. Tavanda şartlandırılmış hava olması nedeniyle bütün tavan boyunca ortam ısıtılıp/soğutulmakta olduğundan homojen sıcaklık dağılımı elde edilmektedir.

- Kullanıcı konforu; Negatif plenum uygulama ile oda içi hava akım dinamiğinde stabilitenin artması hava akım hızlarındaki anlık oynamalarla oluşan anlık gürültü değişimleri ve oda içi sıcaklık dağılımındaki düzensizlikleri de ortadan kaldırmaktadır. Başka bir ifadeyle negative plenum bir depo/kondansatör gibi görev yapmaktadır.

- İşletme maliyeti; HEPA filtre ömürleri, periyodik yapılan temizoda testlerinden geçme ve validasyon geçerlilik süreleri artmaktadır. Stabilitesi artmış hava akım dinamiği operasyonel çalışmalarda gün içinde oluşan kompanzasyon fonksiyonunu minimalize edeceğinden enerji kaybı azalmaktadır.

Biyogüvenlik seviyesi yüksek tesislerde negatif plenum tekniği günümüzde standart bir uygulama haline gelmektedir. Pozitif basınçlı temizoda projelerinde ise, düşük öneme sahip ürün/materyal ve/veya temizlik sınıfı düşük olan ortamlarda negatif plenum tekniğini kullanmanın fayda/maliyet analizini dikkatli yapmakta fayda olacaktır.

3) Fan filtre ünitesi mi yoksa merkezi sistem hava dağıtım tekniği mi?

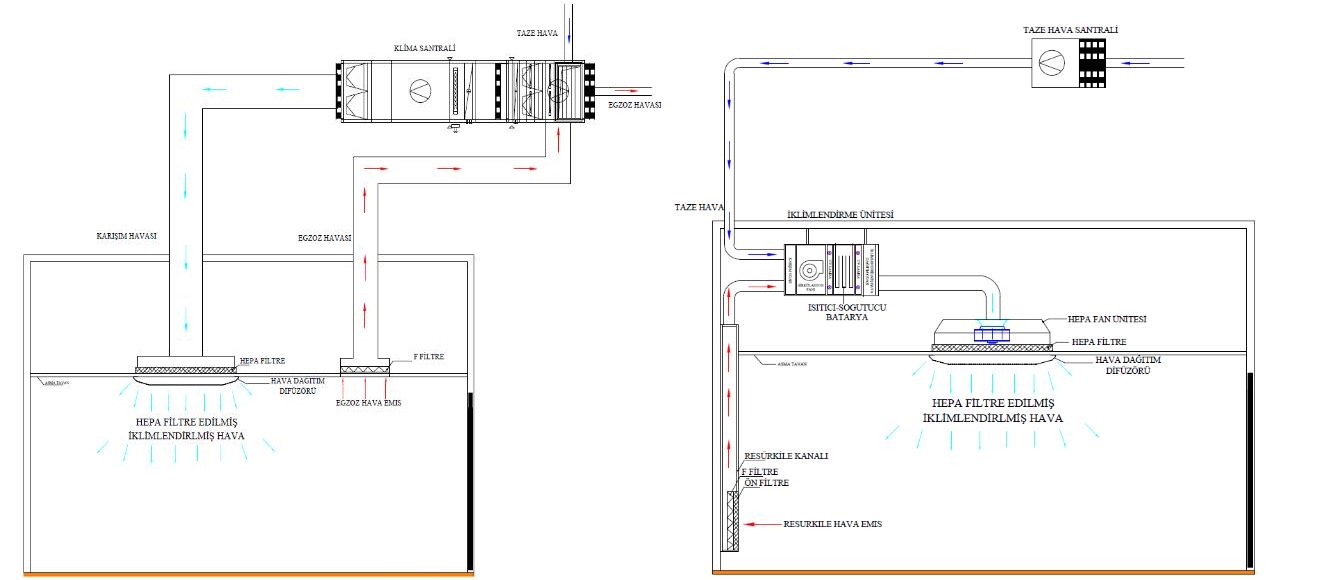

Temizoda planlamaları yapılırken genellikle HVAC santral sistemi kullanılarak taze hava ve iklimlendirmenin yapılması bir gelenek olarak devam etmektedir. Bu tasarıma ilk imal edilen biyogüvenlik kabinlerindeki olduğu gibi İTME yöntemi adı verilmektedir.

Atmosfer havasının merkezi fan ünitesi ile emildikten sonra filtre edilerek ve şartlandırılarak kritik alanlardaki filtrelere ulaştırılması yerine son noktadalardaki müstakil motorlu FFU aracılığı ile çekilerek HEPA filtreden geçirilmesi arasında aşağıdaki farklar mevcuttur. Bu tasarım şekli ÇEKME yöntemi olarak adlandırılır.

Şekil 5. Temizoda tasarımında İTME ve ÇEKME (negatif plenum) uygulama şematik resmi

- Taze havanın son noktaya kadar yüksek basınç altında itelenerek taşınmasında mesafeye ve kanal dirseklerinin sayısına bağlı olarak kanallarda sızdırmazlık sınıfına göre %5-25 arasında hava kaybı olmaktadır. FFU ünitelerinde ise şartlandırılmış hava çekilerek son noktaya getirildiğinden havanın taşınmasında hava kanalı negatif basınçta olduğundan dolayı hava kayıpları olmamaktadır.

- Son noktada FFU olması nedeniyle hava dağıtım ve kontrolü merkezi dağıtım sistemlerine göre daha kolay ve yüksek verimde olmaktadır. Merkezi dağıtım sistemlerinde kanal basınçlarının yüksek olması nedeniyle birim alan veya boydaki basınç kaybı da yükselmektedir.

- Hava kanalları etrafında oluşan hava sızıntıları HEPA filtreden geçmeden temizoda tavanından mahale doğru kontrolsüz olarak girebilmektedir. Hava taşıma kanallarındaki yüksek basınç ayrıca bina genelinde gürültüyü de arttırmaktadır.

- FFU, her ünite ve/veya oda için bağımsız çalıştırılabilme, oda içi şartların değişimine daha hızlı tepki verebilme, validasyon testlerindeki uygunsuzlukların kolay telafi edilmesi ve arıza durumlarında tüm sistemin durmaması gibi operasyonel üstünlüklere de sahiptir.

- İstanbul ilinde 30 adet hasta odasının iklimlendirme/filtrasyon tasarımında FFU ile ÇEKME ve resirkülasyon tekniği uygulanmıştır. Her iki tekniğin enerji tüketiminin karşılaştırması, temizoda standartları ve rehberlerindeki uygulamaya özgün gereklilikleri ve validasyonları karşılaması koşulu ile yapılmıştır. Şekil 6 da görüldüğü gibi sadece enerji tasarrufu açısından elde edilen sonuç kayda değer oranlardadır. Tavan tipi HEPA filtrasyonlu temiz hava şartlandırma uygulaması konvansiyonel sistemlere göre iklim şartlarına bağlı olarak %25-35 arasında enerji tasarrufu sağlanabileceği belirlenmiştir. Türkiye genelinde şehir hastaneleri projeleri de tamamlandığında mevcut bütün kamu, üniversite ve özel hastaneler gözönünde bulundurularak yapılan projeksiyonda en az 1 milyar kWh elektrik veya eşdeğeri enerji tasarrufuna ulaşmaktadır.

Şekil 6. Geleneksel İTME yöntemi ve FFU ile yapılan çözümün enerji tüketimi karşılaştırılması

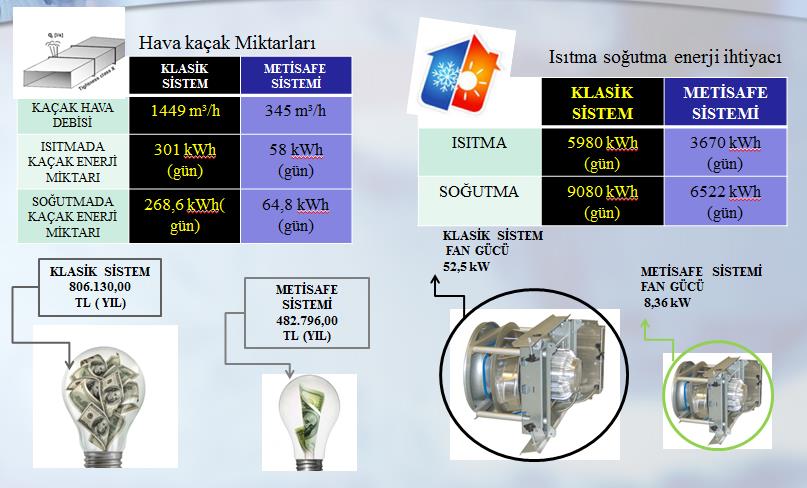

Motor gürültü seviyesi azaltılmış yeni teknoloji yüksek verimli ve kaçak riski olmayan FFU’leri kullanılarak enerji tasarrufu ve işletme maliyelerinin düşüşü sayesinde elde edilen kazanç boyutu, yapılan yatırımın 5 yıl içinde yeniden inşa edebilecek seviyelere ulaşmaktadır. Şekil 7'de FFU ve tavan arası montaj şekli örneği verilmiştir.

Şekil 7. Yeni nesil Hepa Fan Üniteleri

4) HEPA Filtre mi ULPA Filtre mi?

Yüksek verimlilikte HEPA veya ULPA filtreler, hava içindeki partikül ve mikroorganizmaların yakalanarak havadan uzaklaştırılmasında etkindir, buharlaşan kimyasallar ve toksik gazları ise tutamazlar.

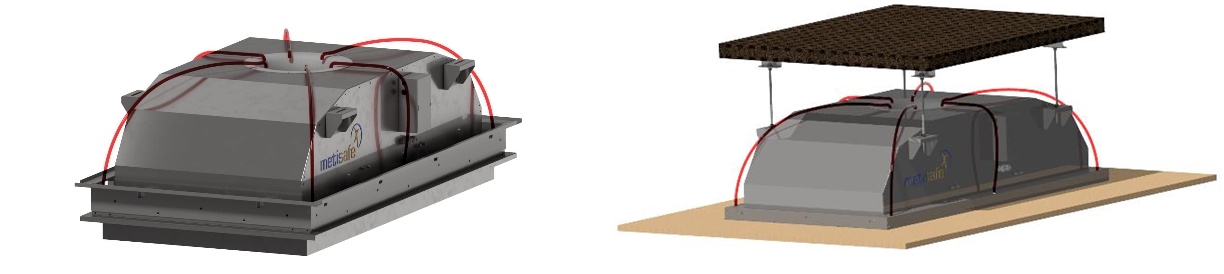

Filtreler havadaki partikülleri 4 şekilde yakalar. Çapı 0.1μm’den küçük partiküller havadaki gazlarla çarpışarak browninan etkisi ile düzensiz hareket eder, filtre elyaflarına kolaylıkla difüzyon etkisi ile yapışmaktadır. Partikül çapı filtre elemanı olarak kullanılan iki elyaf arasındaki açıklıktan daha büyük ise filtrede partiküllerin tutulması elek etkisi ile gerçekleşir. Hava akımı içinde sürüklenen çapı 0.4 μm’den büyük partiküller ise filtre elyafının etrafından dolanamadıklarından atalet etkisi ile filtre yüzeyine yapışmaktadır. Partikül çapı çok küçük ise hava akımı ile beraber elyaf iplikçiği etrafında bir yörünge takip edebilir. Ancak, partikülün elyafa tanecik yarı çapından daha yakın bir yerden geçiyorsa, tanecik elyaf tarafından elektrostatiklenme-tuzaklanma etkisi ile elyafa yapışır.

Bir filtrenin verimi bu dört filtrasyon etkisinin toplamından oluşmaktadır. Büyüyen tanecik boyutu ile elek ve atalet etkileri artarken, difüzyon ve tuzaklanma etkisi ise azalmaktadır. Diğer bir ifadeyle 0.1-0.4 μm arasında filtrasyon verimliliğinin azaldığı, 0,1 μm altında ve 0,4 μm üzerinde ise arttığı görülmektedir. En düşük verim ise 0.3 μm partikül çapında olmaktadır.

En küçük mikroorganizmalar olan virüsler (0.005 - 0.3 μm) havada daha büyük müköz aerosollere (0.3 μm veya daha büyük) yapışık şekilde hareket ederler. Viral partiküller yukarıda tarif edilen filtrasyon etki mekanizmaları nedeniyle HEPA filtrelerden geçemezler.

Biyolojik uygulamalarda ULPA filtrelerin HEPA filtrelere göre daha iyi olduğu şeklinde bir yanlış anlaşılma vardır. Halbuki yukarıdaki açıklamalardan anlaşılacağı üzere biyolojik uygulamalarda verimlilik açısından ULPA filtrelerin HEPA filtrelere göre tercih edilmesini gerektirecek bir avantajı bulunmamaktadır. Aksine ULPA filtrelerin biyolojik uygulamalarda kullanılmasının birkaç açıdan dezavantajları mevcuttur.

HEPA filtrelere göre karşı basınç yaklaşık olarak % 25 oranında yüksektir. Bu ise aynı miktar hava debisinin filtrelenmesi için gerekli olan fan gücünün artması yani fazla enerji tüketimi demektir. Aynı zamanda gürültü seviyesi de HEPA filtreli sistemlere göre fazla olmaktadır. Filtre kullanım ömrü maliyeti açısından değerlendirildiğinde ise hem ilk satın alma hem de işletme enerji maliyetleri yüksek olduğundan HEPA filtrelere göre %35-40 oranında yüksek maliyete sahiptir.

Son zamanlarda özellikle biyolojik çalışmaların yapıldığı kabinlerde ve biyogüvenlikli ünitelerde ULPA filtrenin pazarlama amaçlı olarak öne çıkarıldığı görülmektedir. Profesyonel temizoda tasarım mühendisleri bırakın ULPA filtre kullanımını HEPA filtre sınıfları arasında seçim için çok ciddi analizler yapmaktadır. Örneğin ;H14 sınıfı bir filtre yerine H13 sınıfı filtre kullanıldığında sağlanan teknik ve mali faydalar değerlendirilmektedir. Profesyonel temizoda tasarımcıları büyük projelerde ortam basıncının + 1 Pa yüksek olması senaryosunda maliyet artış analizleri yapmaktadır.

5. Gerçek hava değişim sayısı nedir ve nasıl ölçülmelidir?

Temizoda ve biyogüvenlikli sistemlerinin tasarımında toplam hava çevrim sayısının ne olması gerektiği ile ilgili standart ve rehberlerde belirlemeler mevcuttur. Ancak hava çevrim sayısının yeterli olması istenen sınıftaki temizoda şartlarının elde edilmesi anlamına gelmemektedir. Diğer bir ifadeyle hava çevrim sayısı 25 olan bir temizodanın partikül konsantrasyonun çevrim sayısı 12 olan bir odadan daha kötü olması muhtemeldir. Bu nedenle hava çevrim sayısı ile birlikte yeniden toparlanma ve izleyici gaz konsantrasyon azalma testleri de beraber değerlendirilmelidir.

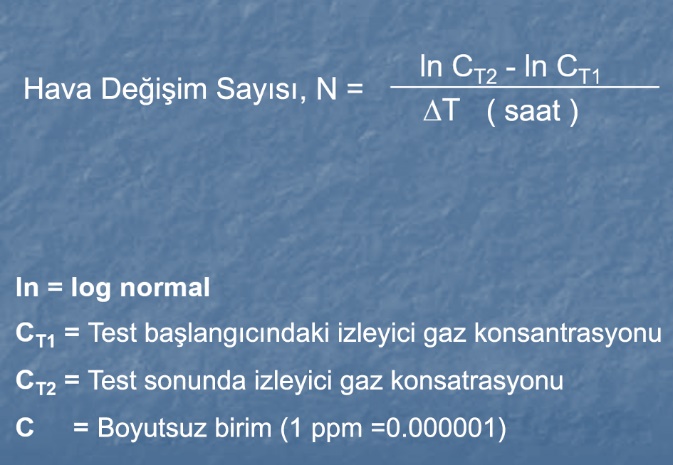

Toplam hava çevrim sayısı; filtrelenmiş hava debisinin oda hacmine bölünmesi ile hesaplanmaktadır. Bu hesaplamada hava dinamiği ve süpürme etkisi dikkate alınmamaktadır. Profesyonel temizoda tasarım mühendisleri açısından hava çevrim sayısı yerine gerçek hava çevrim sayısı ölçüm sonuçları önemlidir. Gerçek hava çevrim sayısında hava karışım ve süpürme verimleri de denklemler içine girmektedir.

İzleyici gaz ile hava değişim sayıların hesaplanması sayesinde, dış ortamdan alınan taze hava miktarı, hava dağıtım sisteminin verimi, temizoda içinden dış ortama egzoz edilen kirleticilerin tekrar mahale geri dönmesi, oda sızdırmazlıkları gibi temel tasarım parametreleri hakkında bilgi edinilmektedir.

Gerçek hava değişim sayısı , test başlangıç ve sonundaki izleyici gaz (CO2, SF6 vb.) konsantrasyonunun ppm (1 ppm = 0.000001) cinsinden azalma miktarının toplam geçen test süresine bölünmesiyle hesaplanmaktadır. Matematiksel olarak eğrinin eğim değeri ile aynıdır.

Bundan önce standart ve rehberlerde temizoda sınıfına göre olması gereken hava çevrim sayısının sağlanması zorunlu olmaktaydı. Ancak son eğilimler hava çevrim sayılarından ziyade partikül toparlanma süreleri ve izleyici gaz test sonuçlarının daha önemli olduğu yönündedir.

SONUÇLAR

- Temizoda ve biyolojik güvenlikli odalarda birincil korumayı sağlayan kabin, çeker ocak, izolatör gibi cihazların seçimi, kullanım amacı ve karar haritası dikkate alınarak belirlenmelidir. Aynı seçim akışına göre de temizodanın hava akış senaryosu belirlenebilir.

- Geleneksel hava itme yöntem yerine çekme yöntemi ve hava resirkülasyonlu tasarım kullanıldığında; ortalama %25-40 oranında enerji ve bir o kadar da bakım-onarım/işletme tasarrufu sağlanmaktadır.

- HEPA filtre sınıfının belirlenmesinde filtre kullanım ömrü boyunca olan maliyet ve temizoda sınıfı mutlaka dikkate alınmalıdır. Mümkün olan en düşük karşı basınca sahip HEPA filtreler ile tasarım yapılmalıdır. Zorunlu olmadıkça (yarı iletken temizodalar gibi) ULPA filtreler kullanılmamalıdır. Eğer kullanılacaksa düşük karşı basınca sahip filtre tasarımları tercih edilmelidir. Bu sayede %25’ler mertebesinde enerji tasarrufu sağlanabilmektedir.

- Teorik olarak hesaplanan saatteki hava çevrim sayısı değerleri temizodadaki hava akış şekli uygun olmadığı durumlarda tasarımcı mühendisleri yanıltmaktadır. Bu nedenle CFD (hesaplamalı akışkanlar mekaniği) mühendislik çözümleri önemlidir. İzleyici gaz testleri ile teorik çıktılar mutlaka doğrulanmalıdır.

- Özellikle biyolojik güvenlikli ünitelerde negatif plenumlu duvar panel ve tavanlar çevre/personel koruması açısından riski en aza indirmektedir.

- Fan filtre ünitelerinde HEPA filtre conta etrafının negatif plenum ile çevrelenmesi, uygulamadaki filtre conta kaçaklarını ortadan kaldırmakta kullanılan en etkin yöntemlerden birisidir.

- Yeni jenerasyon HEPA-FFU ekipmanlarının kullanılması 2 ve 6. Maddelerdeki faydalarına paralel olarak temizoda güvenliği ve kullanıcı konforunu da arttırmaktadır.

_________________________________________________

Yazarlar Hakkında

H. Hüseyin Ayar, Karadeniz Teknik Üniversitesi Makine Mühendisliği Bölümü mezunudur. Selçuk Üniversitesi ve KTÜ’de araştırma görevlisi olarak çalışan Ayar, biyolojik kompozitler, Zn-Al esaslı yatak alaşımlarının geliştirilmesi gibi malzeme alanında akademik ve endüstriyel çalışmalar yaptı. SEM (taramalı elektron mikroskobu) incelemeleri, kimyasal analiz, mekanik, triboloji ve korozyon testlerinin yapılması ile ilgili ileri düzeyde laboratuvar deneyimine sahip Ayar, TÜBİTAK, DPT ve Boren Enstitüsü destekli Ar-Ge projelerinde proje yürütücüsü/yardımcı araştırmacı olarak da çalıştı. H. Hüseyin Ayar halen kurucu ortağı olduğu Metisafe Temiz Oda şirketinde görevine devam etmektedir.

Dr. A. Serdar Tuncer, Hacettepe Universitesi Tıp Fakültesinden 1991’de Tıp Doktorluğu, 1996'da Mikrobiyoloji ve İnfeksiyon Hastalıkları Uzmanlık derecelerini aldı. Carnegie Mellon Üniversitesi’nde Adenoviral gen transferleri üzerinde çalışmalarına devam ederken 1998’de biyogirişimcilik kararı ile Toronto’da Metis Canada Inc. ve Hacettepe Üniversitesindeki akademik kadrosundan istifa ederek Metis Biyoteknoloji'yi kurdu. Dr. Tuncer'in mikrobioyoloji ve moleküler biyolojik teknikler konularında 650 üzerinde atıflı 48 uluslararası makale, araştırma ve kitap bölümleri bulunmaktadır. Halen Metis Biyoteknoloji'nin yöneticiliğini yürütmenin yanında Sanayi Odası komisyon üyeliği, Biyoteknoloji ve Biyomedikal Teknoloji derneklerinin yönetim kurulu üyeliği, ulusal ve uluslararası proje yütücülüğü, kongre ve bilimsel panellerde davetli konuşmalar ve danışmanlıklar yapmaktadır.